Maintenance preventive

La maintenance préventive (maintenance proactive) est une méthode visant à maintenir le bon état du parc de véhicules, basée sur le suivi des paramètres actuels de fonctionnement des machines et sur le contrôle des signes de dysfonctionnement. Elle prévoit l’exécution des réparations et le remplacement des consommables au moment où cela est réellement nécessaire.

La maintenance proactive est une alternative prometteuse à la maintenance planifiée préventive, qui est effectuée à des intervalles fixes selon un calendrier, indépendamment de l’état technique des pièces et des mécanismes. Contrairement à la maintenance planifiée, l’objectif de la maintenance préventive est d’identifier le moment où la maintenance est réellement nécessaire et de garantir le fonctionnement continu des équipements, réduisant ainsi les coûts d’exploitation du parc pour l’entreprise.

Domaine d’application de la maintenance préventive (proactive)

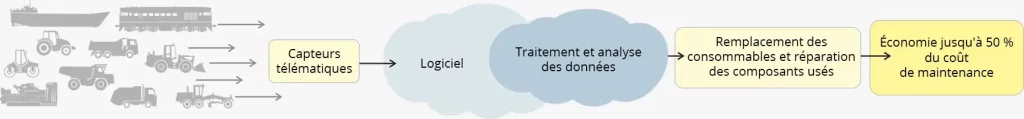

La maintenance préventive est particulièrement adaptée aux machines complexes qui opèrent dans des conditions difficiles et dont l’usure ne peut pas être standardisée. Ces machines complexes incluent : les équipements de carrière, les engins de construction, les machines spéciales pour l’industrie pétrolière et gazière, les équipements ferroviaires, les transports maritimes et les centrales électriques diesel.

Avantages de la maintenance préventive

Compte tenu du coût élevé des machines complexes et des dépenses de maintenance, qui peuvent représenter jusqu’à 50 % des coûts d’exploitation, l’utilisation de la diagnostic à distance 24/7 en temps réel et la mise en œuvre de la maintenance préventive permettent à l’exploitant de réduire les dépenses liées à son parc grâce aux avantages suivants :

- Réduction du risque d’immobilisation des machines en raison de pannes imprévues.

- Prolongation de la durée de vie des machines grâce à une exploitation soigneuse.

- Accélération des opérations de maintenance – l’équipe technique est préparée à l’avance pour les interventions.

- Économie de carburant – la consommation n’augmente pas en raison de l’usure des filtres et autres éléments.

- Réduction des coûts de pièces détachées – les composants dont le potentiel n’est pas épuisé ne sont pas remplacés inutilement.

Mise en œuvre de la méthode de maintenance préventive

La maintenance préventive repose sur l’obtention de données précises sur l’utilisation des équipements, à savoir les paramètres de fonctionnement des machines. Plus le nombre de paramètres surveillés est élevé, plus l’entreprise dispose d’une vision complète du fonctionnement de ses machines.

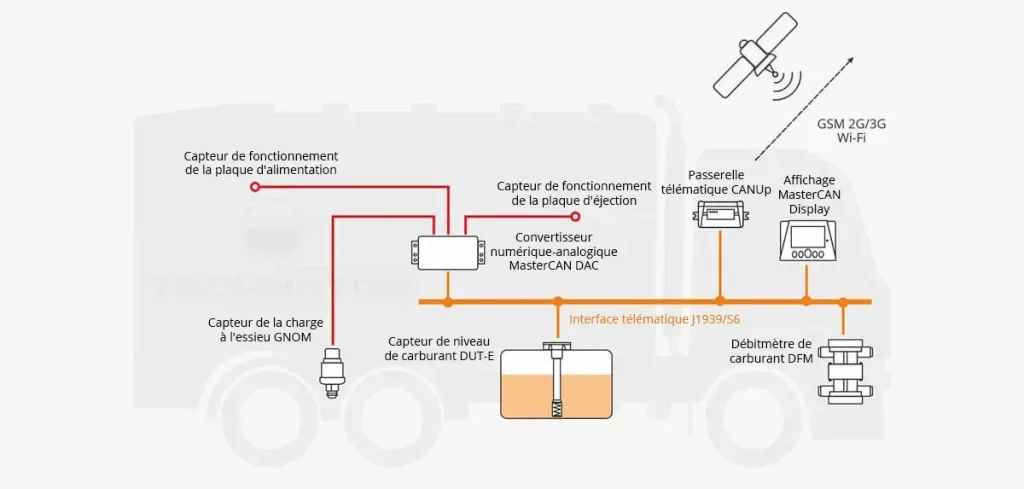

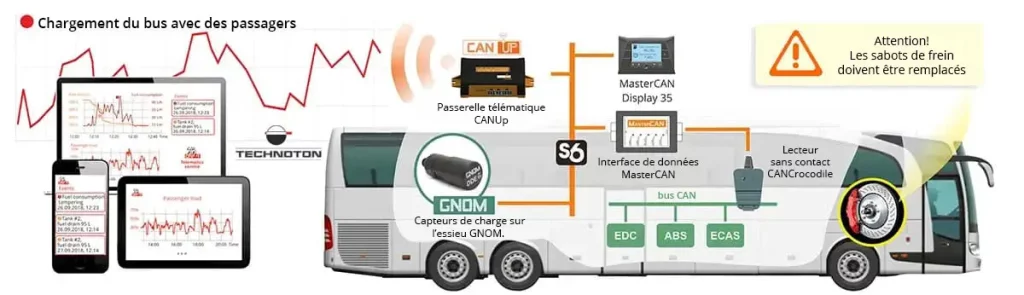

Pour mesurer les paramètres de fonctionnement, des dispositifs supplémentaires sont utilisés : capteurs, débitmètres, ainsi que les composants intégrés des machines tels que les capteurs, les modules de commande électronique (ECU) et les dispositifs finaux. L’équipement de Technoton est capable de reconnaître plus de 10 000 paramètres possibles de fonctionnement des machines.

Les paramètres de fonctionnement des machines sont transmis à un serveur en ligne qui affiche les données et les rapports collectés, analyse les variations des paramètres, et génère des recommandations pour l’utilisateur.

Les étapes de mise en œuvre de la méthode de maintenance préventive

Surveillance des paramètres de fonctionnement des machines dans le cadre de la maintenance préventive

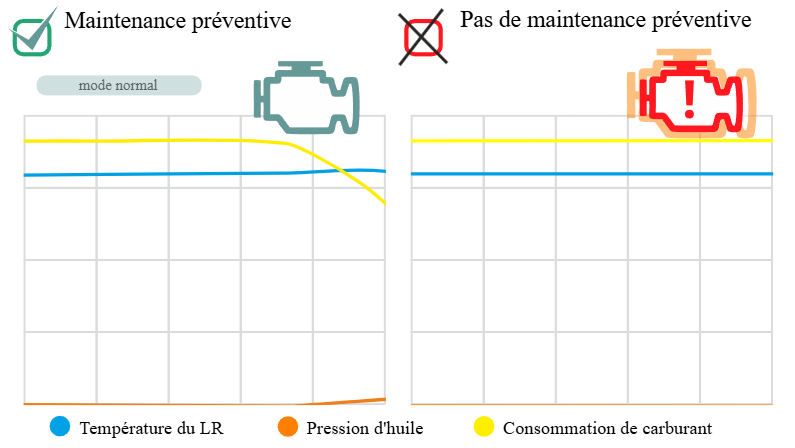

Un changement brusque ou inhabituel des paramètres de fonctionnement peut indiquer une défaillance de l’élément contrôlé ou une utilisation non conforme de l’équipement par l’opérateur/conducteur.

Exemples de points de contrôle communs à tous types de machines :

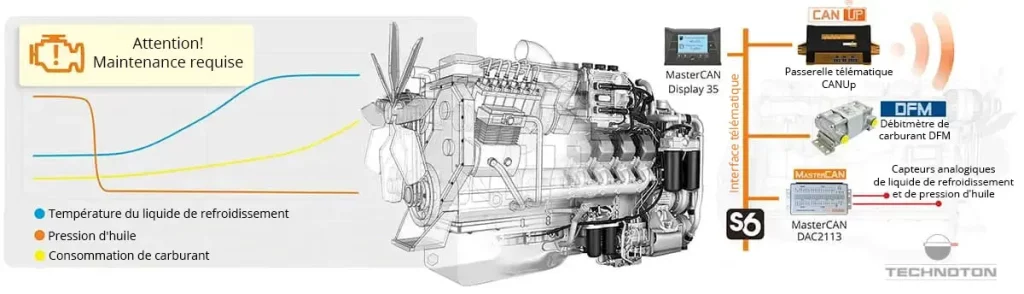

Moteur et système de carburant. Plusieurs groupes de paramètres essentiels :

- Surveillance du carburant : consommation horaire, consommation totale globale et par mode de fonctionnement. Volume résiduel de carburant dans le réservoir et température.

- Température et pression de l’huile moteur et du liquide de refroidissement (LDR). Ces données reflètent l’état des fluides techniques, des filtres et autres consommables.

- Régime moteur. Si le régime change pour un même mode de fonctionnement, cela peut indiquer des problèmes au niveau du moteur ou une violation des conditions d’exploitation.

Suspension et système de freinage

- Usure des plaquettes de frein et d’autres éléments du système de freinage.

- Défaillances des systèmes ABS, EPS, ECAS et autres.

- Charge sur les essieux.

Équipements électriques embarqués

- Tension du réseau embarqué.

- Tension, courant et température de la batterie.

Équipements de contrôle des données dans le cadre de la maintenance préventive

Technoton propose une large gamme de capteurs, débitmètres, lecteurs et convertisseurs pour surveiller les paramètres de fonctionnement des machines complexes. Étant donné que ces machines complexes comportent de nombreux points de contrôle et nécessitent un grand nombre de dispositifs embarqués, Technoton a développé la Technologie S6 – une interface filaire basée sur le protocole CAN J1939/71 permettant de collecter des données provenant de plus de 100 dispositifs embarqués vers une passerelle télématique unique