Suivi du temps et des modes de fonctionnement des machines

La surveillance du temps et des modes de fonctionnement est l’une des tâches essentielles de la gestion d’un parc de machines. Elle permet d’analyser l’utilisation des équipements, d’améliorer la productivité, d’optimiser les calendriers et les coûts de maintenance, de prolonger la durée de vie du moteur, ainsi que de rendre la gestion des machines plus transparente et compréhensible.

Les systèmes modernes de télématique et de suivi GPS/GLONASS automatisent le contrôle du temps et des modes de fonctionnement des machines. Ils contribuent à éliminer les faux rapports sur le temps de travail et la consommation de carburant, à réduire les coûts de maintenance et de réparation, et à relier les volumes de travail réalisés au temps consacré et à la consommation de carburant.

La méthode classique de suivi du fonctionnement des machines repose sur le compteur d’heures moteur. Cependant, cette méthode, ainsi que le calcul de la consommation de carburant basé sur les heures moteur, présente un inconvénient majeur : l’absence d’informations sur les modes de charge du moteur, sur le temps de fonctionnement au ralenti et « à l’usure ».

Champ d’application de la surveillance du temps et des modes de fonctionnement des machines

Le contrôle du temps et des modes de fonctionnement des machines s’applique aux équipements mobiles et stationnaires, y compris les tracteurs routiers et les petits véhicules utilitaires. Cependant, la surveillance du temps et des modes de la charge est particulièrement bénéfique pour les parcs de machines complexes.

Les machines complexes (équipements spécialisés) sont dotées de moteurs à combustion interne puissants, parfois deux ou trois moteurs fonctionnent simultanément. Ces machines travaillent pendant de longues périodes, voire en continu, avec une charge moteur inégale. Cette charge inégale inclut des alternances entre le ralenti, la charge normale, la surcharge et l’utilisation de la puissance par plusieurs composants alimentés par un seul moteur.

Les coûts de maintenance et de réparation représentent jusqu’à 50 % du budget d’un parc. Par conséquent, même une légère amélioration de l’efficacité d’exploitation des machines spécialisées entraîne une réduction significative, en termes absolus, des dépenses financières et du temps consacré à la gestion du parc

Méthodes de surveillance du temps et des modes de fonctionnement

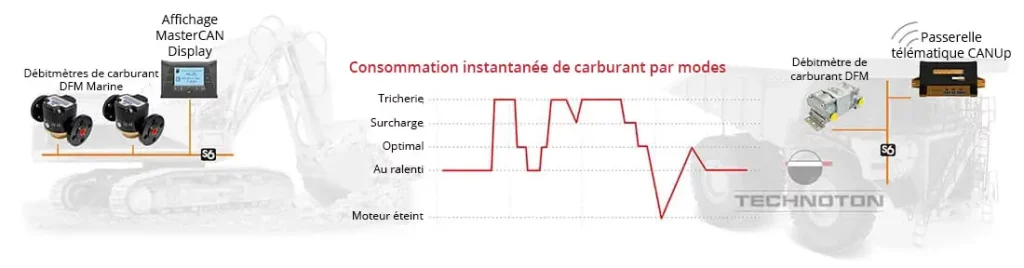

« Ralenti »,

« Optimal », c’est-à-dire la plage normale de consommation pour cet équipement,

« Surcharge », c’est-à-dire une consommation supérieure à la plage normale.

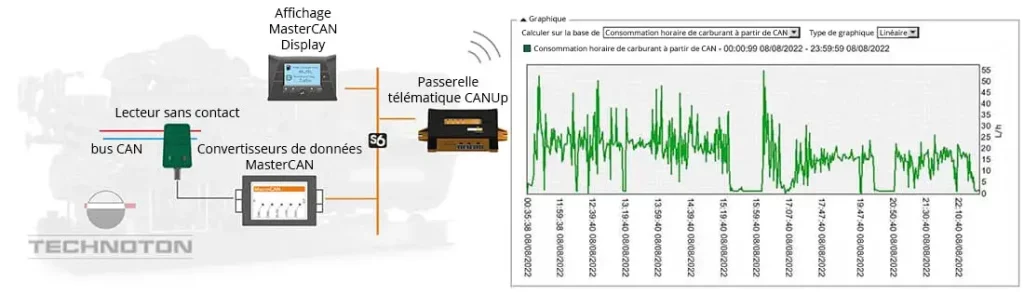

Les modèles avancés de débitmètres de carburant DFM avec l’interface CAN J1939/S6 fournissent plus de 40 paramètres relatifs à la consommation de carburant et au temps de fonctionnement du moteur. Les informations sont stockées dans la mémoire interne du DFM et transmises à une passerelle télématique ou un terminal GPS, puis envoyées à un service télématique en ligne.

Les débitmètres DFM peuvent fonctionner dans un système télématique intégré avec d’autres équipements destinés au contrôle du carburant et à la surveillance des paramètres de fonctionnement des machines complexes.

Identification des différents modes de la charge du moteur

Applicabilité aux équipements avec deux moteurs ou plus

Protection contre les manipulations des compteurs de consommation et de temps de fonctionnement

Intégration possible dans un système télématique existant

La connexion au bus CAN filaire est réalisée à l’aide des lecteurs sans contact CANCrocodile, 1708Crocodile ou FMSCrocodile. Une connexion directe aux fils (torsade, soudure) n’est pas une méthode sûre et peut entraîner des erreurs dans le module de commande électronique (ECU).

Possibilité d’obtenir d’autres paramètres pour la surveillance des équipements spécialisés

Certains terminaux GPS ne disposent pas de l’interface requise, nécessitant un convertisseur de données J1939

Données nécessaires absentes du bus CAN